1、引言

機械密封金屬波紋管在石油產業中應用非常廣泛,波紋管是管道的連接和補償裝置,具有高柔性、質量輕、耐高溫高壓、耐腐蝕的優點,較傳統機械密封更為安全可靠,使用壽命更長,適用范圍更廣,尤其能在低溫、高壓、腐蝕性強的環境中保持良好的工作性能,穩定性好,在管路中可以對任何方向進行連接和補償,降低噪聲,還可以吸收管路的振動,起到減振作用。波紋管在機械密封中的作用:

(1)補償及緩沖動環因磨損、軸向串量及振動等原因產生的軸向位移;

(2)使動環隨旋轉軸一起旋轉;

(3)利用波紋管的彈性力與密封介質壓力一起使密封端面產生一定的比壓,使端面產生一定的承載能力從而起到密封作用。

前人對波紋管的研究已有多年歷史,內容廣泛,涉及醫療、航天、工業等領域,且研究方法成熟多樣,例如:

1、根據波紋管的對稱性,采用1/4 有限元模型,在不同的膜片組數和加載條件下,對波紋管進行了彈性分析。

2、從平面應變角度研究了波紋管膜片力學性能和結構優化。

3、波紋管換熱管剛度計算模型研究,采用了有限元和EJMA 對比法。

4、多層波紋管(U 型)膨脹節的剛度與屈曲研究,采用一端固定一段自由的方法獲得軸向和徑向載荷的應力分布。

5、機械密封用焊接金屬波紋管剛度計算方法研究,提出剛度修正式。

6、多層(10 層)焊接金屬波紋管數值計算,通過EJMA法理論計算和實驗對比的方法分析了小尺寸單、雙層波紋管的軸向剛度和扭轉剛度。

7、波紋管制造參數的試驗和有限元分析,采用有限元模擬及實驗驗證的方法的到優化的波紋管參數。

8、波紋管理論模型的蠕變行為和應用,通過簡化模型探索波紋管的蠕變變形條件下的內壓和彈性行為。

波紋管是數層膜片焊接而成,作為密封核心部件,膜片剛度(這里為軸向剛度) 和應力能否滿足設計需要對膜片的使用壽命至關重要,現有的參考文獻以U 型波紋管的研究為多,較少有S 型波紋管,阿斯耶姆對波紋管的剛度分析采用有限元計算和實驗對比分析的方法,存在一定誤差,其原因一部分是引用的公式適用于U 型波紋管。因此在研習前人的基礎上,建立S 型波紋管三維模型,運用ANSYS 模擬仿真,并用MATLAB 軟件擬合出較為接近的隨膜片組數變化的波紋管剛度曲線,得到擬合剛度計算關系式。

2、波紋管膜片組的建模和邊界條件

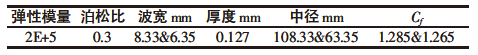

根據2005B-DN100 和DN55 S 型集裝式焊接金屬波紋管膜片的相關尺寸,建立了S 型波紋管膜片三維實體模型,DN 表示公稱直徑,單位mm。DN100 和DN55 波紋管機械密封中應用非常廣泛,因此主要研究這兩種型號波紋管。S 型波紋管膜片材料為316L 鋼,基本參數,如表1 所示。

表1 波紋管膜片基本參數

3、波紋管膜片組的變形與強度

實際生產中上下膜片通過焊接的方法連接在一起,因此建模中對膜片采用圓弧連接處理,上下兩膜片連接為一組。由于膜片所承受載荷是對稱分布的,因此采用膜片的1/4 模型進行分析,如圖1 所示。網格劃分采用掃略(sweep)劃分方法,此法非常適用于經簡單切分處理的復雜幾何體,能夠自動形成規整的六面體網格。由于膜片極薄,為獲得較高計算精度,選取膜片厚度的焊接圓弧面及1/4 模型的剖切面,控制網格大小為膜片厚度的一半,即0.0635mm,使得1/4 模型節點數在(90~800)萬之間滿足計算精度要求。邊界條件為:固定下膜片外邊緣面,在1/4 膜片切面加載位移約束,如圖2 所示。加載條件為:在上膜片外端面加載垂直于該面5N 的力,如圖1 所示。